فیلترپرس filterpress چیست ؟

فیلترپرس filterpress دستگاهی است که مایع را از جامد جدا کرده و مواد جامد به وسیله فیلترپرس از محلول امولسیون جدا شده و به شکل کیک از دستگاه خارج می گردد.

تاریخچه فیلتر پرس

نخستین نسخه از فیلترپرس در سال ۱۸۵۳ در بریتانیا ساخته و برای به دست آوردن روغن از دانهها از فشار بهره برد. با این حال، بسیاری از معایب در ارتباط با آنها، از جمله نیاز به نیروی کار زیاد و عدم توانایی کارکرد بصورت مداوم وجود داشت.

تحولات عمده در فن آوری فیلتر پرس در اواسط قرن ۲۰ آغاز شد. در سال 1959، شرکت های K. Kurita و S. Suwa موفق به ساخت اولین فیلترپرس افقی اتوماتیک برای بهبود راندمان حذف کیک و جذب رطوبت شدند.

9 سال بعد، شرکت کوریتا شروع به توسعه دیافراگم های انعطاف پذیر برای کاهش رطوبت در کیک کرد. این دستگاه چرخه فیلتراسیون اعم از : فشرده سازی کیک، تخلیه کیک و شستشوی پارچه را را به صورت اتوماتیک انجام می داد .

از کاربردهای فیلتر پرس میتوان موارد زیر را نام برد:

-

صنایع نفت ، گاز و پتروشیمی

-

صنایع معدنی نظیر خطوط روی ، مس ، نقره و…

-

صنایع غذایی شامل : قند ، شکر ، شکلات ، روغین های گیاهی و روغن زیتون و …

-

صنایع دارویی

-

شیمیایی

-

کاشی و سرامیک

-

رنگرزی

-

سنگبری

-

صنایع ابکاری فلزات سنگین

-

ماسه شویی

-

و ….

فیلتر پرس filterpress در صنایع غذایی برای موارد زیر کاربرد دارد :

-

محصولات غذایی و نوشیدنی

-

جهت تصفیه و پاکسازی و فیلتراسیون در تولیدات صنعتی مختلف

-

صنایع قند و شکر سازی

-

صنایع روغن

از مهم ترین موارد کاربردی دستگاه فیلترپرس تصفیه فاضلاب برای جداسازی و تصفیه لجن ها از آب است و در صنعت داروسازی برای داشتن فرایند های کنترل شده و دقیق و محیط های تمیز مورد استفاده واقع می شود، . همچنین در صنعت پالایش و پتروشیمی برای تولید مواد با کیفیت به فیلترپرس هایی با حجم و فشار بالا و مکانیسم اتوماتیک نیاز هست.

فیلترهای عظیم در صنایع معدنی و سرامیک نیز به مدرن نیاز هست. از میان استفاده های دیگر این فیلترها به آبکاری و متالوژی و نساجی و کارخانه های سنگ مرمر به منظور جدا کردن آب از گل برای استفاده مجدد از آب در طول روند برش سنگ مرمر می توان اشاره کرد.

به طور کلی فیلترپرس ها، فیلترهای تحت فشاری هستند که به وسیله یک صفحه متحرک چسبیده به صفحه فشار دهنده (متصل به جک هیدرولیک) و یک صفحه ثابت در انتهای دستگاه ، عملیات اعمال فشار و فیلتراسیون را انجام میدهند .

کار فیلتر پرس

وظیفه فیلترپرس گرفتن آب از دوغابی است که یا آب اضافی دارد ، یا آب موجود در دوغاب ارزشمند میباشد .

توسط فیلترپرس میتوان مواد جامد را به کیک با میزان رطوبت 18 تا 25 درصد تبدیل کرد . با توجه به هزینه بستر های لجن خشک کن در صنایع آب و فاضلاب ، استفاده از فیلترپرس بسیار مرسوم گشته است که این دستگاه این عملیات را با هزینه کم و سهولت بالاتر انجام میدهد .

اجزای تشکیل دهنده فیلتر پرس

-

بدنه و شاسی فیلتر پرس : شاسي دستگاه فيلترپرس شامل قسمت هاي ورودي فيلترپرس، طرف جک فيلترپرس، صفحه متحرك و بازوها مي باشد.

-

صفحات دستگاه فیلتر پرس : صفحات به كارگرفته شده در دستگاه فيلترپرس مي توانند از مواد پلاستيكي ، چدني و يا آلومینيومي تهيه گردند.

-

سیستم جک دستگاه فیلتر پرس: جهت تامین فشار مورد نیاز صفحات فیلترپرس برای انجام فیلتراسیون ، از سیستم جک هیدرولیک که شامل لوله سیلندر ، پیستون ، درب جک و … است ، استفاده میشود.

-

یونیت فیلتر پرس : یونیت فیلترپرس شامل اتصالات مخزن روغن ، پرشر سوئیچ ، تمپرچر سوئیچ و الکتروموتور ، پمپ هیدرولیک و شلنگ ها میباشد که جهت تنظیم عملکرد جک هیدرولیک بر روی فیلترپرس نصب میشود .

-

فیتینگ فیلتر پرس : فیتینگ یک قسمت چند منظوره در فیلترپرس است که مقدار مواد ورودی را کنترل می کند و چهار سوراخ تخلیه متصل را به یک لوله تبدیل می کند.

-

صفحات فیلتر پرس : این صفحات در ابعاد و اشکال متفاوت از جنس پلی پروپیلین، الیاف شیشه ، استیل و چدن ساخته می شوند.

-

پارچه فیلتر پرس : وظیفه اصلی فیلتراسیون به عهده پارچه میباشد که با جلوگیری از عبور مواد جامد از خود و رد کردن محلول ، عملیات فیلتراسیون را انجام میدهد .

عملکرد دستگاه فیلترپرس

نکات مهمی که در رابطه با عملکرد فیلترپرس میتوان به آن اشاره کرد :

-

مکانیسم عملکرد فیلترپرس بدین صورت است که صفحات فیلترپرس توسط جک هیدرولیک تحت فشار قرار می گیرد.

-

پسآب که حاوی ذرات معلق می باشد با فشار وارد صفحات شده و ذرات معلق موجود در آن از صفحات جدا می شود و مایع که عاری از ذرات معلق است به بیرون هدایت می گردد.

-

پس از اینکه کیک تشکیل گردید ورود سیال قطع شده و صفحات فیلترپرس به وسیلۀ جک هیدرولیک باز شده و مواد جامد تخلیه می شود

-

در مرحله بعد صفحات فیلترپرس به وسیله جک هیدرولیک بسته شده و سیکل بعدی تکرار می شود.

مزایای فیلترپرس :

-

جلوگیری از هدر رفتن آب و بازگشت آن به چرخه تولید

-

جلوگیری از هدر رفتن مواد با تولید کیک با درصد رطوبت کم

-

قابلیت فیلتراسیون در فضای کوچک ولی مقیاس بزرگ

-

راندمان بالا با مصرف انرژی کم

-

عدم استفاده از مواد شیمیایی مضر

-

آبگیری کردن انواع لجن های بیولوژیک و ضایعات Sewage Sludge

-

کاهش آلاینده های مخرب محیط زیست

-

تعمیر و نگهداری آسان

-

مصرف انرژی کم

-

راندمان بالای آبگیری لجن

-

عدم نیاز به نیروی انسانی

-

فضای مورد نیاز کم

-

طول عمر بالا

-

صرفه جویی در مصرف آب

قابلیت های فیلترپرس های قالب صنعتگر :

فیلترپرس های قالب صنعتگر زنجان شامل مزیت ها و قابلیت های بسیاری میباشند که به

مواردی در زیر اشاره میکنیم :

-

تولید صفحات فیلترپرس با استفاده از بهترین مواد اولیه پلی پروپیلن (R200 کره ای) موجود در بازار ایران

-

استفاده از مرغوب ترین فلزات (آهن و فولاد) برای ساخت بدنه دستگاه

-

ورود هوای رطوبت گیر کیک از سمت فشاردهنده فیلترپرس و وسط دستگاه علاوه بر سمت ورودی که بازده فیلتراسیون را با خشک تر کردن کیک در هر سیکل چندین برابر میکند.

-

استفاده از صفحات کاملا تو پر در بدنه اصلی و بازویی از نوع تسمه ای با اتصال نوع T که مقاومت منحصر به فردی را در دستگاه فیلترپرس ما به وجود اورده است .

-

سینی زیرین (سینی چکه گیر) که ابتکار این مجموعه بوده و به عنوان محفظه ای برای چکه گیری از محلول با ارزش شما استفاده میشود.

-

استفاده از لندر های مقاوم شده در مقابل مواد اسیدی و خورنده به جای استفاده از استیل های گران قیمت

-

امکان انتخاب مشتری در مورد نحوه تخلیه مواد تصفیه شده

موارد دیگری از مزیت های فیلتر پرس های قالب صنعتگر

-

سیستم هیدرولیک با تجهیزات ساخت ایتالیا

-

سیستم فشار هیدرولیک 250bar

-

نیروی جک عمل کننده 40 تن – 160 تن

-

کورس جک 40cm – 90cm

-

سیلندر مطابق استاندارد DIN آلمان

-

سیستم تامین افت فشار هیدرولیک بصورت اتوماتیک

-

سیستم کنترل کورس با پرشر سوئیچ و میکرو سوئیچ

-

لندر های دو طرفه از جنس فولاد زنگ نزن و کربندار

-

سیستم ورودی (فیتینگ) از جنس استیل L316

-

پلی پروپیلن

مشکلاتی که ممکن است در فیلتر پرس به وجود آید

مشاهده ذرات ریز جامد در آب تصفیه شده که نشان دهنده پارگی یا سوراخ شدن پارچه های فیلترپرس میباشد .

ای امر نیز میتواند به علت پاک کردن نامناسب پارچه ها یا بالا بودن فشار پمپ باشد .

تولید کیک نامناسب یعنی کیک دارای رطوبت باشد و جامد نباشد که ناشی از کثیف بودن یا گرفتگی پارچه و یا اینکه پمپ فیلترپرس درست کار نمی کند که بایستی پارچه تمیز یا تعویض شود و پمپ را هم سرویس نمائید.

پاشیده شدن مواد از میان صفحات زمانیکه موارد به دستگاه فیلترپرس تزریق می شود که به دلیل وجود مشکل در آب بندی صفحات که باید قسمت های آب بند را سرویس و تعمیر یا تعویض نمود.

انباشته شدن ذرات جامد در قسمت آب بندی که با کاردک برای جداسازی مواد استفاده می شود یا فشار هیدرولیک ، فشار مواد ورودی ، سوراخ در پارچه های فیلترپرس از مشکلات دیگر می توان به چکیدن روغن هیدرولیک باید مخزن را اندکی خالی کنید.

انواع فیلتر پرس

-

فیلتر پرس دستی

-

فیلتر پرس هیدرولیک

-

فیلتر پرس اتوماتیک

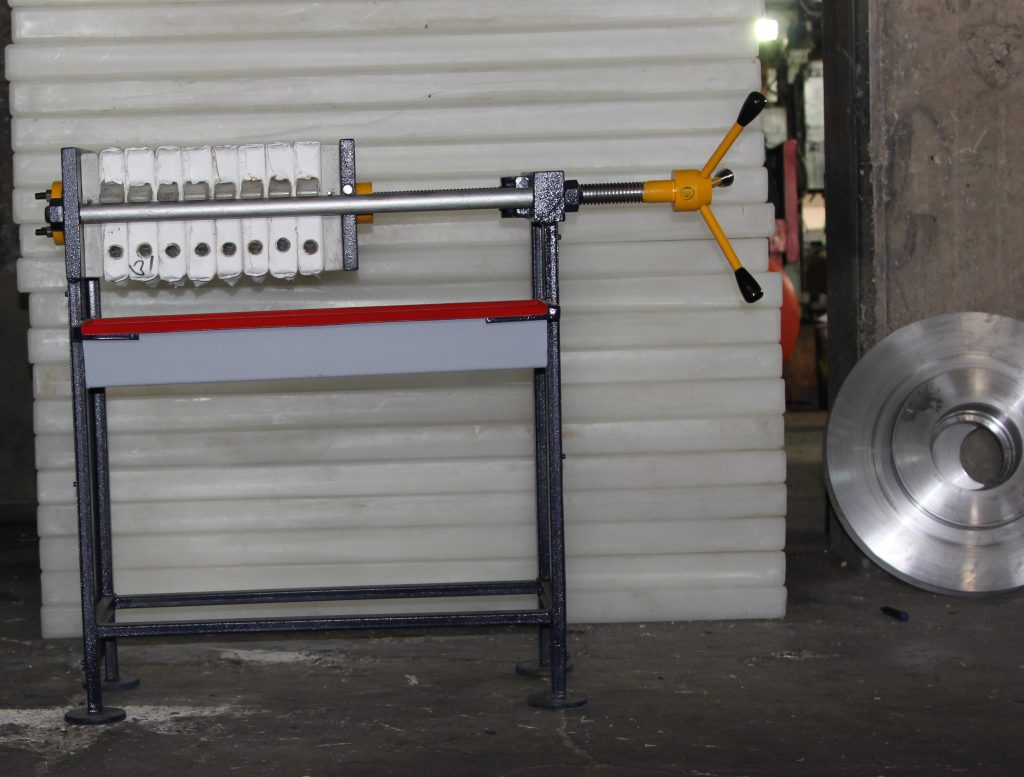

فیلتر پرس دستی

فیلترپرس دستی Manual FilterPress با دقت بالا مهندسی شده و از ارزانترین انواع فیلترپرس ها میباشند و

بیشتر برای امور تصفیه ای با حجم کم و موارد ازمایشگاهی کاربرد دارند.

در این نوع از یک پیچ با اهرم دستی برای بستن پک فیلتر و فشرده کردن صفحات فیلترپرس استفاده میشود.

سایر مراحل مانند تخلیه کیک و جابجایی صفحات فیلترپرس نیز به صورت دستی صورت می پذیرد.

جنس شاسی آنها اغلب از آهن، چدن و یا استیل است.

فیلترپرس دستی Manual FilterPress در ابعاد ذیل قابل ساخت می باشند:

۲۰*۲۰ ۴۰*۴۰ ، ۶۰*۶۰ ، ۸۰*۸۰ ، ۱۰۰*۱۰۰ سانتي متر (اندازه ها طبق خواست مشتری قابل تغییر است )

فیلتر پرس هیدرولیک

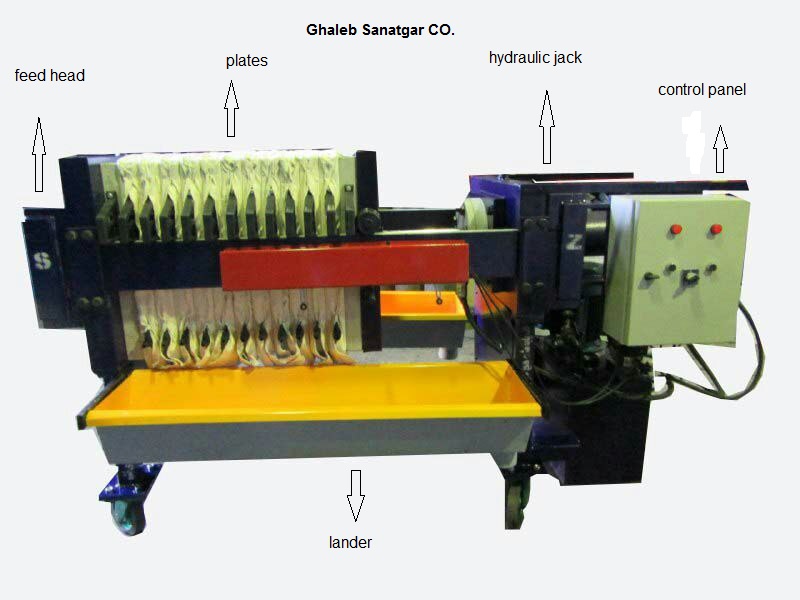

دستگاه فیلترپرس 100*100 تولید شده در شرکت قالب صنعتگر

دستگاه فیلترپرس 100*100 تولید شده در شرکت قالب صنعتگر

دستگاه های فیلترپرس هیدرولیک جزو رایج ترین دستگاه ها میباشند .

فیلترپرس هیدرولیک به طور گسترده ای در کاربرد های مختلف صنعتی مورد استفاده قرار می گیرند.

در این فیلتر پرس ها باز و بسته شدن صفحات فیلترپرس به صورت هیدرولیک صورت می پذیرد.

این دستگاه ها شامل سازه اصلی، صفحات ، یونیت هیدرولیک و بخشهای کنترل الکتریکی خواهد بود.

اغلب دستگاه های مورد استفاده صنایع در این نوع تولید و به کار گرفته می شوند.

در مقایسه با فیلترپرس های دستی ، کیک حاصل از فیلترپرس های هیدرولیک به دلیل ایجاد فشار یکنواخت و بالاتر ، درصد رطوبت باقیمانده کمتر، یکنواختی بالاتر کیک، ظرفیت بالاتر تصفیه و پالایش خواهد بود.

این فیلتر پرس ها در صنایع شیمیایی، نفت، داروسازی، صنایع سبک، غذایی، تصفیه آب، آبکاری، متالوژی و نساجی کاربرد دارند.

فیلترپرس اتوماتیک

-

فیلترپرس اتوماتیک Fully Automatic Filter Press در حال حاضر در حداکثر اندازه

صفحه 1.5 متر در 1.5متر ساخته

شده و حداکثر تعداد صفحات آن 110 عدد میباشد .

فشار فیلتراسیون اعمال شده معمولا 0.4 – 1.4 مگا پاسکال برای پمپ های

گریز از مرکز و حداکثر 4-6 مگاپاسکال برای دیافراگم یا پمپ پلانجر است.

-

در این فیلترپرس ها تخلیه کیک کاملا اتوماتیک انجام میشود، طراحی خانه ها

و جدا بودن پارچه ها از صفحات فیلترپرس ، تخلیه کیک را آسانتر میکند.

اگر کیکی باقی مانده باشد در مرحله لرزش کاملا پاک میشود.

-

مواد استفاده شده برای دیافراگم فشرده سازی شامل لاستیک طبیعی یا مصنوعی (به عنوان مثال، EPDM, EPT, NBR or CR ) و کشپار های مختلف رزین های مصنوعی می باشد. اگر چه بیشتر از لاستیک طبیعی استفاده می شود، اما نمی توان از آن برای دوغاب حاوی مواد چرب استفاده کرد. چون در دمای بیشتر از 60 درجه کارایی خود را از دست میدهد، برای مواد غذایی و آشامیدنی ،باید از مواد بی بو برای دیافراگم استفاده کرد.

دستگاههای فیلترپرس اتوماتیک میتوانند شامل سیستم ویبره باشد. به این صورت که پس از اتمام عملیات آبگیری و تشکیل کیک و باز شدن صفحات دستگاه، کار ویبریشن دستگاه شروع میشود تا کیک های تشکیل شده بین صفحات کاملا جدا شوند و تخلیه با دقت بالا صورت گیرد.

از مزایای فیلترپرس های اتوماتیک میتوان موارد زیر را برشمرد.

-

سطح بالایی از اتوماسیون و در عین حال عملیاتی پر بازده

-

حداکثر تطبیق پذیری از طریق ماژول های توسعه و سایر گزینه های اتوماسیون

-

فیلتراسیون ساده و اقتصادی به دلیل بالاترین درجه آبگیری و کوتاه شدن زمان چرخه

-

هزینه های کم پرسنل به دلیل اجرای کاملا اتوماتیک

-

امنیت بالا از طریق استفاده از جدیدترین فناوری امنیتی

-

سرعت فیلتراسیون بالا

-

رعایت استانداردهای صنعتی و عمومی

ربات فیلترپرس (سیستم رباتیک)

از ابتدایی ترین فیلترپرس تا بروز ترین فیلتر پرس های اتوماتیک که توسط مجرب ترین مهندسان و متخصصین شرکت قالب صنعتگر ساخته شده اند

در کنار شما مشریان گرامی بوده ایم .

از ابتدا تلاش کردیم با استفاده از دانش مهندسین مجرب و تجربه ۳۰ ساله همکاران تولید مشکلات و

سختی های امر فیلتراسیون با استفاده از فیلترپرس را رفع نماییم .

شرکت قالب صنعتگر این بار با معرفی محصولی نوین در زمینه فیلتر پرس در راستای فراهم اوردن راحتی و نیاز مشتری قدم برداشته است و ربات فیلترپرس را معرفی میکند .

با توجه به ارج نهادن به نیروی انسانی و جلوگیری از بوجود آمدن مشکلات جسمی ناشی از حمل صفحات سنگین ۱۰۰*۱۰۰ – ۱۲۰*۱۲۰ – ۱۵۰*۱۵۰ همینطور بالا بردن راندمان فیلتراسیون و افزایش بازدهی صنعت مورد نظر شما ، برآن شدیم که ربات فیلترپرس را به صنعت ایران معرفی و شما مشتریان گرامی را از واردات محصولاتی همچون ربات فیلتر پرس از چین و آلمان و … بی نیاز سازیم .

قیمت ربات فیلترپرس

جهت استعلام قیمت ربات فیلترپرس و هماهنگی جهت ثبت سفارش و دریافت مشاوره رایگان جهت سایزینگ فیلترپرس ( تعیین ابعاد فیلترپرس، تعیین تعداد صفحات مورد نیاز شما ، تعیین سایز پمپ و نوع پمپ مورد نیاز شما ، تعیین نوع پارچه و سایر موارد دیگر که مختص صنعت مورد نظر شما میباشد ) با شماره تلفن ۰۹۱۰۴۸۳۱۲۴۰ ، ۳-۳۲۲۸۳۱۵۲ ۰۲۴ تماس حاصل فرمایید .

ساختمان این محصول از بهترین فولاد موجود در بازار ایران ساخت شده است و با طراحی که در ساختمان این محصول شکل گرفته است ، مقاومت و توانایی ربات را در جا به جایی چندتایی صفحات به جای جابه

جایی تک به تک فراهم کرده ایم . این ربات فیلترپرس در اصل همان مفهوم باز کردن و جابه جایی صفحات بدون دخالت اپراتور که قبلا نیز به گوشتان خورده است را پیاده میکند .

ولی با ساختمان ، راندمان ، سرعت و دقت متفاوت .

راندمان دستگاه های فیلتر پرس اتوماتیک :

| ابعاد بیرونی صفحات به سانتیمتر | تعداد صفحات | ضخامت کیک به میلیمتر در هر صفحه | حجم کیک به لیتر در هر صفحه | ظرفیت فیلتراسیون کل دستگاه به لیتر |

| 150×150 cm | 90 | 30-35 | 64 | با 90 صفحه فیلترپرس5760 لیتر |

| 120×120 cm | 75 | 30-35 | 40 | با 75 صفحه فیلترپرس 3000 لیتر |

| 100×100 cm | 65 | 25-30 | 27 | با 65 صفحه فیلترپرس 1755 لیتر |

| 80×80 cm | 65 | 25-30 | 16.5 | با 65 صفحه فیلترپرس 1040 لیتر |

| 60×60 cm | 35 | 25-30 | 8.5 | با 35 صفحه فیلترپرس 280 لیتر |

| 40×40 cm | 30 | 25-30 | 3.5 | با 30 صفحه فیلترپرس 90 لیتر |

-

جهت سایزینگ و انجام محاسبات فیلترپرس با متخصصین و مهندسین شرکت قالب صنعتگر

تماس حاصل فرمایید .

طرز کار دستگاه فیلتر پرس

-

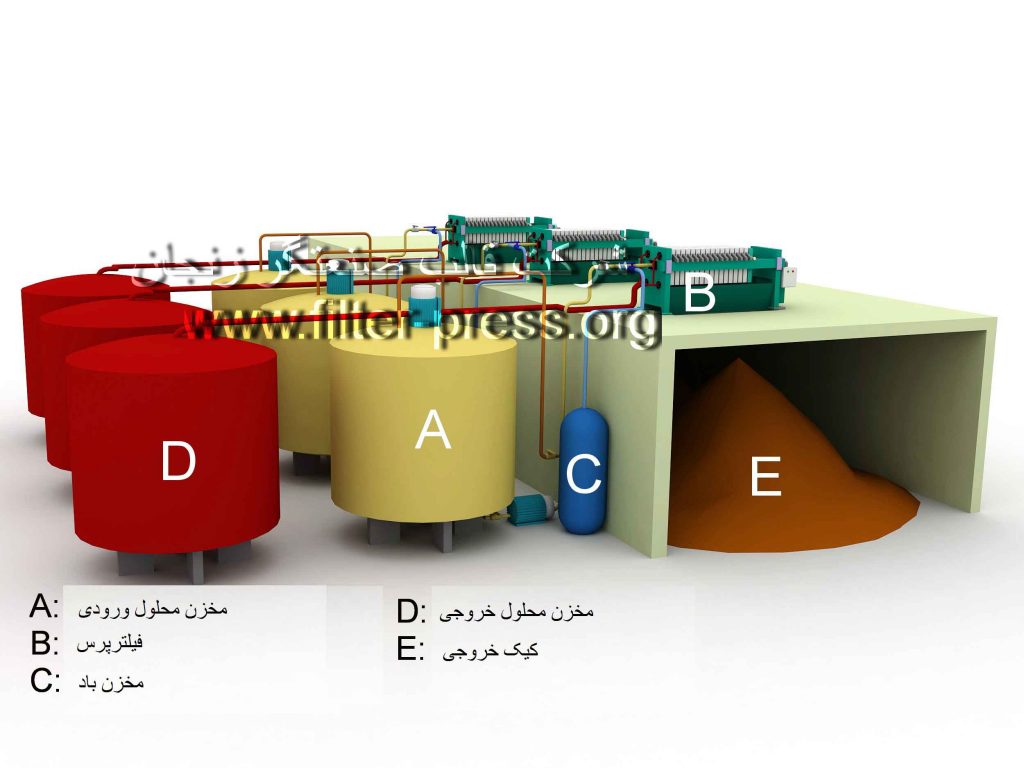

همانطوری که در شکل بالا مشخص است، محلول مورد نظر که در مخزن A نگهداری میشود،

توسط پمپ به داخل فیلتر پرس منتقل میشود. زمان پر شدن دوغاب باید به منظور

جلوگیری از تشکیل کیک در خانه های اول قبل از پر کردن آخرین خانه به سرعت انجام گیرد.

وقتی خانه های فیلتر در حال پر شدن هستند، فشار درون سیستم برای تشکیل لجن افزایش می یابد.

سپس، مایع فیلتر شده از طریق پارچه فیلتر با افزودن جریان هوای فشرده یا

آب (استفاده از آب تحت فشار نیاز به زمان بیشتری برای عبور از خانه های فیلتر

در مقایسه با هوای فشرده دارد.، با این حال این روش به لحاظ هزینه مقرون به صرفه تر است)

به بیرون هدایت میشود.

( لوله قرمز) محلول صاف شده که از طریق پارچه فیلتر عبور می کند از طریق

لوله های جمع آوری جمع و در مخزن فیلتر ذخیره میشود (مخزن D). اما کیک فیلتر

(مواد جامد ) در قاب ها باقی می مانند . در این مرحله بازوی هیدرولیکی فیلتر پرس

به عقب حرکت کرده و صفحات میتوانند از همدیگر چه به صورت

دستی یا اوتوماتیک (بر حسب نیاز شما) جدا شوند.با جدا شدن صفحات از یکدیگر

کیک تشکیل شده از صفحه فیلترپرس جدا شده و به پایین سقوط میکند. در شکل،

قسمت E محل انباشت کیک می باشد.

طرز کار دستگاه فیلترپرس

همان طور که مشاهده میکنید در مدل فوق برای سیستم فیلتراسیون اتاقک انباشت

کیک تعبیه شده است. اما در شرایط خاص میتوان با قرار دادن نوار نقاله زیر دستگاه و یا

ساخت پایه های فلزی برای دستگاه فیلتر پرس، نیاز اتاقک انباشت کیک را برطرف کرد.

شرکت قالب صنعتگر زنجان نیازهای شما را در هر صورت برطرف میکند.

از آنجا که مقاومت در برابر فشار در کیک تا حداکثر ۸ بار است،سرعت جریان محلول

صاف شده توسط پمپ تغذیه کنترل می شود. در فیلتر پرس ها ، از فشار به جای خلاء

(که مصرف انرژی بالایی دارد) استفاده می شود.

فشار اعمال شده معمولا تا ۷ بار برای فلز است. بهبود و پیشرفت فن آوری امکان

حذف مقدار زیادی از رطوبت را در ۱۶ بار از فشار را فراهم کرده. با این حال، میزان

فشار بر روی قاب های چوب یا پلاستیک ۴-۵ بار است.

ظرفیت فیلتر پرس بین ۱.۵ تا ۱۰ کیلوگرم بر مترمربع از مواد جامد در هریک از

سطوح فیلتر می باشد. برای هر مدل فیلتر پرس حجم خانه ها و سطوح فیلتر به تعداد

صفحات در فیلتر بستگی دارد.

زمان فیلتراسیون

زمان فیلتراسیون به چند مورد بستگی دارد:

ضخامت کیک

غلظت دوغاب

مقاومت خاص

ضریب تراکم پذیری

راندمان

فیلترپرس های صفحه ای میتوانند تا ۹۹٪ مواد جامد را بازیابی کرده و رطوبت باقی مانده در کیک معمولا در محدوده ۱۵٪ تا ۲۰٪ است.

چرخه زمانی

میزان فیلتراسیون انبوه را می توان با تولید کیک نازک به دست آورد .

فیلترپرس های معمولی بصورت دسته ای عمل میکنند و در هر سری فیلتر، روند

فیلتراسیون باید متوقف شود تا کیک تخلیه شود. در نتیجه این عملیات وقت گیر است.

در عمل، حداکثر میزان فیلتراسیون، زمانی بدست می آید که زمان تخلیه کیک کمتر از زمان

فیلتراسیون باشد تا مقاومت پارچه بالا رود.

خواص کیک فیلترپرس

این خواص بر میزان فیلتراسیون تاثیر میگذارد و بهتر است اندازه

ذرات کیک بزرگ باشد تا باعث گرفته شدن منافذ پارچه نگردد. میزان جریان مایع از

فیلتر متناسب با اختلاف فشار است. یعنی همچنان که لایه های کیک در حال شکل گیری است،

فشار اعمال شده به سیستم بیشتر و میزان جریان آب تصفیه شده کاهش می یابد.

برای تعیین رطوبت میتوان نمونه های کیک را از مکان های مختلف گرفت و وزن کرد .

معمولا چرخه زمانی فیلتراسیون بطور خلاصه به این صورت است : باز و بست ۴ دقیقه،

فیلتراسیون ۴ دقیقه، دمیدن جریان هوا ۲ دقیقه ، تخلیه کمتر از ۱ دقیقه، شستشوی پارچه ۱ دقیقه.

شستشو

شستشوی پارچه میتواند در پایان هر چرخه یا بعد از چند چرخه انجام شود.

دو روش شستشو که در حال حاضر بکار برده میشود وجود دارد. “شستشو ی ساده” و

“شستشوی کامل” . در شستشوی ساده، مایع شوینده از طریق همان کانال که دوغاب

عبور کرده با سرعت بالا عبور داده میشود و باعث فرسایش کیک ته نشین شده در

نزدیکی نقطه ورود میشود. بنابراین کانال ها بزرگ شده و در نتیجه تمیز کردن آن آسانتر میشود.

روش بهتر شستشوی کامل است که در آن مایع شستشو از طریق کانال های مختلف

در پشت پارچه فیلتر به نام صفحات شستشو عبور داده میشود. جریان مایع

از تمام ضخامت کیک ، ابتدا در جهت مخالف و سپس با همان جهت محلول صاف شده

جریان می یابد.مایع شستشو معمولا از طریق همان کانال محلول صاف شده تخلیه میشود.

پس از شستشو، کیک را می توان به راحتی با اعمال هوای فشرده پاک کرد.

سینی

این سینی ها در اندازه های مختلف تولید میشوند و همگی دارای ساختمانی

محکم و ابعاد یکسان میباشند. و میتوانند اتوماتیک یا دستی باشند.

امروزه فیلتر پرس به طور گسترده ای در بسیاری از صنایع استفاده می شود، بنابر این نوع زباله

تولیدی آنها هم متفاوت است . زباله های خطرناک مانند مواد شیمیایی سمی

در صنایع رنگ، و… ممکن است در کیک های زاید جمع شوند. از این رو نوع رفتار با این

زباله ها می تواند متفاوت باشد. برای جلوگیری از خطرات بهداشتی برای مردم محلی

و کارگران که در برخورد با زباله ها هستند و همچنین جلوگیری از اثرات منفی به اکوسیستم .

قبل از تخلیه زباله به محیط زیست، باید گند زدایی شوند.

تخلیه کیک

تخلیه کیک را می توان به روشهای مختلف انجام داد.

به عنوان مثال:

-

تکان دادن صفحات در حال باز شدن و یا تکان دادن پارچه، یا خراشیدن کیک از پارچه.

در پایان هر دور پارچه با استفاده از مایع مخصوص، شستشو داده میشود تا برای

شروع چرخه بعدی آماده باشد.

-

برای براوردن نیاز های صنایع به فیلتراسیون موادی که به سختی فیلتر میشوند ،

پرس های فشار بالا توسط تیم مجرب ما ساخته شد. اخیرا یکی از این فیلترها برای جداسازی

اسیدچرب اولیک از روغن نخل با موفقیت آزمایش شد با پیشرفت های صورت گرفته

میتوان به میزان فشارهای خیلی بیشتری دست یافت .

در صنعت فیلتراسیون امروزی تقاضای بازار برای فیلترهایی با قابلیت تصفیه بالا و

جداسازی بهتر مایع و جامد از هم بیشتر شده.به ویژه به هدف بازیافت مواد،

صرفه جویی در انرژی و محافظت از محیط زیست.

فیلترپرس

های تولیدی این شرکت به نحوی طراحی شده اند که باعث کاهش هزینه های نگهداری می شوند.

این شرکت آمادگی تولید فیلترپرس های خاص شما را دارد. قسمت های فروش و مهندسی

این شرکت بصورت هماهنگ با یکدیگر در حال فعالیت بوده که باعث شده

برای برطرف کردن نیازهای خاص مشتران بهترین راه حل انتخاب شود .

برای صرفه جویی در هزینه ها در فیلتراسیون امروز نیاز به دستگاه های کمتر

اما با راندمان بالا و بدون دخالت نیروی انسانی و هزینه نگهداری پایین وجود دارد.

قیمت فیلتر پرس قالب صنعتگر

-

جهت استعلام قیمت فیلترپرس می توانید با کارشناسان و متخصصین فروش قالب صنعتگر

ارتباط برقرار کرده و از مشاوره رایگان آنها بهره بگیرید تا بهترین نتیجه ی ممکن را در انتخاب

محصول کسب کنید.

تعیین قیمت فیلترپرس به عوامل زیادی بستگی دارد.

از جمله ابعاد صفحات ، تعداد صفحات ، دستی یا هیدرولیک، وجود ربات فیلترپرس (سیستم رباتیک) ،

ظرفیت ورودی ، نوع جک دستگاه و سیستم کنترل کننده ، وجود یا عدم وجود سینی چکه گیر ،

و جنس پارچه های فیلترپرس و … .

صفحات فیلترپرس

جنس صفحات فیلترپرس از نوع پلی پروپیلن ( پ پ ) ، چدنی ، الومینیومی میباشد که بهترین نوع

صفحه برای فیلتراسیون ، جنس پ پ میباشد .

ولی طبق نیاز مشتریان و صنایع مختلف که تغییر شرایط کاری را به دنبال دارد ، از جنس چدن نیز در صفحات فیلترپرس میتوان استفاده کرد . به طور مثال در صنایع غذایی گروه روغن ، دمای کاری بسیار بالا میباشد و نمیتوان از پ پ استفاده کرد، بنابر این برای فیلترپرس از صفحات با جنس چدن استفاده میشود .

صفحات فیلترپرس در ابعاد 20*20 – 40*40 – 60*60 – 80*80 – 100*100 – 120*120 – 150*150 قابل تولید میباشند . ( ابعاد به سانتی متر میباشند )

قاب و صفحه :

در شرایطی که دوغاب مد نظر دانه درشت باشد از قاب و صفحه برای فیلتراسیون استفاده میشود. همینطور در دمای بالا از قاب و صفحه برای فیلتراسیون استفاده میشود .

صفحه فیلترپرس با توجه به نوع محلول مورد تصفيه و کاربرد آن ،از مواد مختلف شامل :

چدن،آلومینیم،استنلس استيل ، پلي پروپيلن (تا محدوده دمایی ۱۱۰ درجه سانتیگراد) و …ساخته مي شود.

امروزه، صفحه فیلترپرس از پلیمر یا فولاد پوشش داده شده یا از پلیمر ساخته میشود.

تا سطح زهکشی خوبی را برای پارچه فراهم کنند. اندازه صفحه از ۲۰ سانتی متر در ۲۰ سانتی متر تا ۱.۵ متر در ۱.۵متر و ضخامت قاب ها از ۰.۳ سانتی متر تا ۲۰ سانتی متر متغیر است.

صفحه های فیلترپرس مختلفی که در این شرکت تولید می شود عبارتند از : صفحات ممبران – چمبر – قاب و صفحه

سایز بندی : ۲۰*۲۰ – ۴۰*۴۰ – ۶۰*۶۰ – ۸۰*۸۰ – ۱۰۰*۱۰۰ – ۱۲۰*۱۲۰ – ۱۵۰*۱۵۰

جنس : چدن – پلی پروپیلن – الیاف شیشه

مکانیزم عملکرد فیلتر پرس ها

برای بیان یک خلاصه عملکرد از طرز کار این سیستم میتوان آن را به چهار مرحله زیر تقسیم کرد.

-

صفحات فیلترپرس توسط جک هیدرولیک تحت فشار قرار داده میشوند.

-

پساب که حاوی ذرات معلق میباشد با فشار وارد صفحات میشود و ذرات معلق موجود در آن از صفحات جدا میشود. سپس مایع باقی مانده که ذرات معلق از آن گرفته شده است به بیرون هدایت میشود.

-

پس تشکیل شدن کیک ورود سیال قطع میشود. سپس صفحات به وسیله جک هیدرولیک باز میشوند و مواد جامد تخلیه میشود.

-

در آخرین مرحله صفحات مجددا توسط جک هیدرولیک بسته میشود و سیکل بعدی تکرار شده و ادامه میابد.

پمپ هایی که در فیلترپرس استفاده میشوند :

-

پمپ دیافراگمی

-

پمپ پروانه ای

-

پمپ فشار بالای وارمن

-

پمپ آهنگری

-

پمپ های سانتریفیوژ

-

پمپ های دنده ای

-

منو پمپ

مراحل ساخت دستگاه فيلترپرس

مراحل زير شرح مختصری از طراحي و ساخت یک دستگاه فيلترپرس مي باشد:

-

طراحي نقشه های فیلترپرس ، تهيه و آماده سازي قطعات فولادي و ريخته شده جهت ساخت بدنه و شاسی

-

برش كاري قطعات فولادي شامل بازوهاي دستگاه فيلترپرس

-

ماشين كاري قطعات فولادی و بازویی ها

-

جوشکاری ومونتاژ بازویی ها و صفحات ابتدايي و انتهايي دستگاه فيلترپرس

-

سنگ كاري قطعات ريخته گري شده

-

كنترل كيفيت قطعات ریخته گری شده و کیفیت جوشکاری اعمال شده از نظر مقاومت

-

ساخت مجموعه يونيت هيدروليك و بستن شیرها و شلنگ های مربوطه

-

نصب یونيت هيدروليك بر روي شاسي

-

تزریق پلی پروپیلن و تحت پرس قرار دادن ان ها جهت ساخت صفحات

-

كف تراشي صفحات و قاب ها

-

سوراخ كاري جهت خروج آب تصفیه شده و نصب دسته بر روي صفحات و قاب ها

-

مونتاژ صفحات بر روي شاسي

-

روشن نمودن سيستم هيدروليك و تست قسمت هاي مختلف

-

دمونتاژ صفحات و يونيت هيدروليك

-

مونتاژ مجدد و تست نهايي

-

آب بندی جک و صفحات

محاسبات فیلترپرس

همانطور که در ابتدا ذکر شد فیلتر پرس دستگاهی است که برای جدا سازی دو فاز مایع و جامد از یک محلول سوسپانسون استفاده میشود. در صنایع به علل مختلف نیاز است فاز جامد یه به اصلاح کیک تشکیل شده بعد از رد شدن از دستگاه فیلترپرس از محلول جدا شود. بسته به نوع صنعت، جنس، چگالی، غلظت، دما، دبی و محلول ورودی، نیاز به انجام طراحی برای انتخاب اجزای مناسب دستگاه و ظرفیت آن می باشد.

بنابراین نیاز است در هنگام خرید فیلترپرس و مشاوره با کارشناسان مربوطه، اطلاعات دقیق از موارد ذکر شده در اختیار طراح قرار دهید. این کار باعث میشود بررسی و محاسبات، ظرفیت فیلترپرس (تعداد و ابعاد صفحات)، نوع پمپ مورد نیاز ( بسته به دما، ویسکوزیته، PH سیال و ….)، دبی پمپ (وابسته به دبی مطلوب فیلتریت، دبی جریان برگشتی و سطح فیلتراسیون)، نوع صفحات و جنس پارچه (نوع سیال و میزان رطوبت کیک های خروجی) و … با بهترین طراحی و بالاترین بازده صورت گیرد.

دستگاه فیلترپرس

لجن را به صورت یک کیک خشک و چگالی که وابسته به فشار تراکم و ویژگی های خاص هر لجن دارد، فشرده میکند. جدول زیر میانگین وزن خشک سه لجن معمولی را نشان می دهد.

برای محاسبه اندازه فیلترپرس خود از معادله زیر استفاده کنید. ابتدا مقدار لجن مورد پردازش در هر چرخه را تعیین کنید. (در صورت استفاده از صفحات ممبرانی ، حداقل 8 ساعت در هر چرخه توصیه

می شود ، چرخه فشار 75 تا 80٪ کاهش می یابد). سپس مقدار مواد جامد را درج کنید

(ppm باید تقسیم بر 1.000،000 یا درصد تقسیم بر 100 تقسیم شود). وزن در هر گالن مایع بر حسب پوند و وزن خشک ، پوند مکعب (از جدول). معادله را برای محاسبه ظرفیت فیلترپرس تکمیل کنید. زمان چرخه به هر دو ویژگی لجن آبگیری و محتوای جامد بستگی دارد.

جهت سایزینگ فیلترپرس با مهندسین و متخصصین شرکت قالب صنعتگر تماس حاصل فرمایید.

انواع فیلتر پرس از لحاظ نحوه خروج محلول از دستگاه :

فیلترپرس ها از لحاظ خروج محلول به 3 نوع

-

فیلترپرس مدار باز

-

فیلترپرس مدار بسته

-

فیلترپرس مدار بسته با قابلیت مدار باز تقسیم میشوند

فیلترپرس مدار بسته

در این فیلترپرس ها محلول پس از جدا شدن از جامد ( فیلتر شدن) بدون تماس با هوا ( محیط خارج) از درون لوله ها به مخزن مورد نظر انتقال داده میشود. ( محلول با هوا واکنش نداده و اکسیده نمی شود)

صفحات این فیلتر ها نیز مانند صفحات مدار باز دارای یک سوراخ بزرگ شارژ در وسط و کنار می باشند و دارای یک و دو ویا چهار سوراخ نسبتا کوچک تر در کنار ها برای تخلیه محلول تصفیه شده که این سوراخ های کناری پشت سر هم قرار گرفته وتشکیل لوله خروج محلول تصفیه شده را می دهند.در این صفحات محلول در یک سیستم مدار بسته جریان دارد و محلول تصفیه شده با محیط بیرون تماس آزاد ندارد . این صفحات برای مواد غذایی و دارویی و مواردی که از محلول تصفیه شده بعنوان محصول استفاده میشود بسیار مناسب است.(مثلا برای تصفیه روغن)

فیلترپرس مدار باز

محلول پس از جدا شدن از جامد ( فیلتر شدن) از شیر های تعبیه شده در قسمت پایین صفحات فیلترپرس ( پلیت ها) بیرون می ریزد و قابل رویت است.

این فیلترپرس ها برای تولیداتی که بیشتر کیک مورد استفاده واقع می شود، مصرف می گردد.

وهمچنین برای جاهای که آلودگی بهداشتی محلول تصفیه شده خیلی مهم نباشد.

(مثلا برای تصفیه روغن و امثال آن پیشنهاد نمیشود،چون به دلیل دمای بالای محلول و

تماس با اکسیژن رنگ روغن تصفیه شده عوض میشود)

در صفحات این فیلترها محلول تصفیه شونده از طریق یک سوراخ بزرگ که

در وسط و یا کمی بالاتر از وسط ویا در قسمت فوقانی صفحات ایجاد شده وارد

صفحه شده وکیک محلول روی پارچه قرار می گیرد و محلول تصفیه شده از طریق یک ویا دو سوراخ که در پاین ترین قسمت صفحه و در کناره های آن قرار دارد خارج می شود

مدار بسته با قابلیت مدار باز

در مدار بسته با قابلیت مدار باز ، هم روی صفحات سوراخ تعبیه میشود و هم در طرف ورودی دستگاه و میتوان با باز و بسته کردن شیرهای تعبیه شده روی صفحات فیلترپرس از هر دو خاصیت مدار باز و مدار بسته بهره گرفت .

سیستم مدار بسته با قابلیت مدار باز برای تمامی ابعاد فیلترپرس قابل طراحی میباشد طبق نیاز مشتریان گرامی ، قالب صنعتگر زنجان توانایی طراحی هر 3 مورد فیلترپرس را داراست

فیلترپرس معدنی و روی و ماسه شویی

در معادن برای جدا سازی مخلوط های بازی و اسیدی جامد در مایع و سوسپانسیون ها ، استفاده از دستگاه فیلترپرس بسیار کارامد می باشد. فیلترپرس معدن عموما در سایز بزرگ و با سیستم تخلیه مدرن انتخاب می شود. این نوع از فیلترپرس یک انتخاب اقتصادی و مناسب برای صنایع سرامیک و معادن می باشند. همینطور برای صنایع ماسه شویی نیز کاربرد فراوانی دارند .

از فیلترپرس صنایع معدنی و سرامیک عموما در کاربردهای زیر استفاده می شود:

تصفیه موادی همچون

-

مواد معدنی کنسانتره

-

مواد شناور

-

زغال سنگ

-

خاک رس (کائولن، بتونیت، سرامیک)

-

دولومیت، کلسیت، کوارتز، بازالت، باریت، فلدسپار، سنگ ریزه، گچ، زغال سنگ ، گرانیت

در انتخاب فیلترپرس مناسب مواردی از جمله ظرفیت محلول در ساعت، میزان مواد جامد، اندازه ذرات جامد و نوع کار با دستگاه از جهت تخلیه کیک پارامتر های تاثیر گذاری می باشند.

پارچه های فیلترپرس

با توجه به تنوع استفاده از فیلترپرس ها (Filter Press) در صنایع نفت ،گاز و پتروشیمی ، صنایع شیمیایی ، غذایی ، دارویی ، روی ، معدنی ، سنگ بری، ماسه شویی ، رنگرزی و.. و تنوع شرایط فیلتراسیون از پارچه های متنوع با طیف گسترده ای از ویژگی ها استفاده میشود

جنس پارچه های فیلترپرس عموما از پلی پروپیلن (PP) ، پارچه نانو آلمانی ، پلی استر ، پلی امید ، کتان پنبه استفاده میشود .

پارچه نانو آلمانی

پارچه نانو آلمانی فیلترپرس ، filterpress یکی از به روز ترین و بهترین پارچه های موجود برای فیلتراسیون میباشد

که مقاومت مکانیکی بهتری نسبت به سایر پارچه ها دارد که میتواند در برابر

حرارت و فشار نامتعارف استقامت قابل قبولی از خود نشان دهند .

مهم ترین مزیتی که این پارچه فیلترپرس نسبت به سایرین دارد ، نچسبیدن کیک به آن و جداسازی راحت و بدون دردسر کیک از روی آن میباشد .

پارچه های دیگری از جمله پلی پروپیلن ، پلی استر نازک و ضخیم ، پارچه کتان پنبه نیز

در لیست محصولات شرکت قالب صنعتگر وجود دارد ولی به دلایل ذکر شده در بالا ،

برای بالا بردن قابلیت اطمینان ، شرکت قالب صنعتگر پارچه ی نانو آلمانی فیلترپرس را توصیه میکند واضح و مبرهن است که سایر پارچه ها نیز کیفیت قابل قبول را دارا میباشند ، ولی کیفیت

پارچه ذکر شده مرغوب تر میباشد .

برای استعلام قیمت و هماهنگی جهت مشاوره فیلترپرس و پارچه فیلترپرس با

شماره تلفن ۰۹۱۰۴۸۳۱۲۴۰ تماس حاصل فرمایید.

یونیت پرس و فیلترپرس

واحد پرس و فیلترپرس ، در تمامی سیستم ها و ماشین آلاتی که نیرو و انجام کار توسط سیال هیدرولیک انجام می شود منبع و تولید توانی وجود دارد که به آن یونیت هیدرولیک (پاورپک یا پاور یونیت) گفته می شود.

این مجموعه شامل اتصالات مخزن روغن ، پرشر سوئیچ ، تمپرچر سوئیچ و الکتروموتور ، پمپ هیدرولیک و شلنگ ها میباشد که جهت تنظیم عملکرد جک هیدرولیک بر روی دستگاه نصب میشود .

در یک تعریف کوتاه می توان یونیت هیدرولیک را اینطور تعریف کرد که با متصل بودن به یک منبع محرک،

با استفاده از پمپ جریان هیدرولیک را تولید کرده و با استفاده از شیرآلات هیدرولیکی کنترل فشار،

جهت و جریان روغن انجام می گیرد و در نهایت روغن جهت انجام کار به عملگرهایی نظیر سیلندر و شفت و الکتروموتور می رسد.

یونیت پرس و فیلتر پرس به سفارش مشتریان هم بصورت PLC دار و هم ساده تولید میشود.

لوازم جانبی فیلترپرس

شرکت قالب صنعتگر زنجان در زمینه تولید تجهیزات جانبی فیلترپرس با دقیق ترین

ماشین آلات نیز فعال است.

این تجهیزات با استفاده از بهترین مواد خام موجود در بازار تهیه می شوند.

که کیفیت آنها را تضمین میکند و با نازلترین قیمت در اختیار مشتریان عزیز قرار میگیرند .

قطعات جانبی فیلتر پرس های قالب صنعتگر شامل موارد زیر است :

-

دسته فیلترپرس

-

کاردک فیلترپرس

-

پارچه فیلترپرس

-

فیتینگ فیلترپرس

-

پکینگ فیلترپرس

-

شیر فیلترپرس

خدمات وارانتی و گارانتی فیلتر پرس شرکت صنعتگر

الف) گارانتی فیلترپرس (تعویض دستگاه در صورت معیوب بودن بدون دریافت هرگونه وجه)

ب ) گارانتی فیلترپرس و سایر محصولات (تعمیر و ….) و ارائه خدمات پس از فروش (تاًمین مواد مصرفی و قطعات یدکی و در صورت پایان یافتن گارانتی تعمیر دستگاه به هنگام بروز ایراد)

ج ) راهنمایی کاربران توسط کارشناسان و متخصّصین شرکت در مواقع بروز مشکل از طریق تلفن، پست الکترونیک و یا بصورت حضوری.

فهرست مطالب

سوالات مهم درباره فیلترپرس

مدت گارانتی دستگاه های فیلتر پرس شرکت صنعتگر چقدر است و شامل چه مواردی میباشد؟

مدت گارانتی فیلترپرس ها 1 سال است و شامل سیستم برق و هیدرولیک دستگاه فیلترپرس میباشد.

چه تعداد صفحات فیلترپرس روی فیلتر پرس با ابعاد مختلف نصب میشود؟

- فیلتر پرس40cm*40cm (ابعاد صفحه فیلتر پرس) 25-35 عدد

- فیلتر پرس60cm*60cm (ابعاد صفحه فیلتر پرس) 30 – 45 عدد

- فیلتر پرس80cm*80cm (ابعاد صفحه فیلتر پرس) 50 – 75 عدد

- فیلتر پرس 100cm*100cm(ابعاد صفحه فیلتر پرس) 50 – 75 عدد

- فیلتر پرس 120cm*120cm (ابعاد صفحه فیلتر پرس) 70 – 90 عدد

- فیلتر پرس 150cm*150cm (ابعاد صفحه فیلتر پرس) 90 – 100 عدد

وزن کلی فیلترپرس های صنعتگر قبل از تغذیه محلول و با صفحات فیلتر پرس به تعداد معمول چقدر است؟

- فیلتر پرس 40cm*40cm (ابعاد صفحه فیلتر پرس) 500-1500 کیلو

- فیلتر پرس60cm*60cm (ابعاد صفحه فیلتر پرس) 500-1500 کیلو

- فیلتر پرس80cm*80cm (ابعاد صفحه فیلتر پرس) 4000-6000 کیلو

- فیلتر پرس100cm*100cm (ابعاد صفحه فیلتر پرس) 5000-7000 کیلو

- فیلتر پرس 120cm*120cm (ابعاد صفحه فیلتر پرس) 17000 کیلو

- فیلتر پرس 150cm*150cm (ابعاد صفحه فیلتر پرس) 27000 کیلو

حجم کیک گیری صفحات فیلتر پرس در اندازه های مختلف چقدر است؟

- فیلترپرس40*40 (ابعاد صفحه فیلترپرس) 3 لیتر

- فیلتر پرس60cm*60cm (ابعاد صفحه فیلتر پرس) 8 لیتر

- فیلترپرس80cm*80cm (ابعاد صفحه فیلتر پرس) 16 لیتر

- فیلترپرس100cm*100cm (ابعاد صفحه فیلتر پرس) 27 لیتر

- فیلترپرس120cm*120cm (ابعاد صفحه فیلتر پرس) 40 لیتر

- فیلتر پرس150cm*150cm (ابعاد صفحه فیلتر پرس) 64 لیتر

***حجم کیک گیری کل فیلترپرس = حجم کیک گیری صفحه فیلترپرس مورد نظر* 1 – تعداد صفحات فیلترپرس“مثلا” حجم کیک گیری دستگاه فیلترپرس 40*40 با 30عدد صفحه فیلترپرس 87لیتر است :

87 = 3لیتر* 29 29 = 1- 30

مدت زمان تقریبی ساخت دستگاه فیلتر پرس شرکت صنعتگر زنجان پس از سفارش و عقد قرارداد چقدر است؟

15 روز تا 2 ماه بسته نوع و اندازه فیلتر پرس سفارش داده شده.

جمع بندی :

فیلتر پرس filterpress دستگاهی است که جامد را از مایع جدا میکند . در محلول هایی که به ان ها امولسیون گفته میشود ، مواد جامد از مایع به وسیله فیلترپرس تصفیه شده و مواد جامد به صورت کیک از مایع جدا میشود .

از کاربردهای فیلتر پرس میتوان موارد زیر را نام برد:

-

صنایع نفت ، گاز و پتروشیمی

-

صنایع معدنی نظیر خطوط روی ، مس ، نقره و…

-

غذایی شامل : قند ، شکر ، شکلات ، روغین های گیاهی و روغن زیتون و …

-

دارویی

-

شیمیایی

-

کاشی و سرامیک

-

رنگرزی

-

سنگبری

-

صنایع ابکاری فلزات سنگین

-

ماسه شویی

دستگاه فیلترپرس 100*100 تولید شده در شرکت قالب صنعتگر

دستگاه فیلترپرس 100*100 تولید شده در شرکت قالب صنعتگر