فیلترپرس دستگاهی بسیار مفید و کاربردی در صنایع مختلف می باشد.

دستگاه فیلترپرس یک تجهیزات فیلترینگ است که برای جداسازی ذرات محلول در مایعات استفاده میشود. این دستگاه از فیلترهای مختلفی برای حذف جسمهای جامد یا ذرات ریز از مایعات مانند روغن، محلولهای شیمیایی، نوشیدنیها یا سایر مواد مایع استفاده میکند.

از فیلترپرسها در صنایع مختلفی مانند صنایع غذایی، داروسازی، شیمیایی، نفت و گاز، آب و فاضلاب و صنایع تولید مواد شیمیایی مورد استفاده قرار میگیرد. هدف اصلی استفاده از دستگاه فیلترپرس جلوگیری از ورود ذرات ناخواسته به محصولات یا پروسههای تولید است تا کیفیت و تصفیه مایعات بهبود یابد.

فهرست مطالب

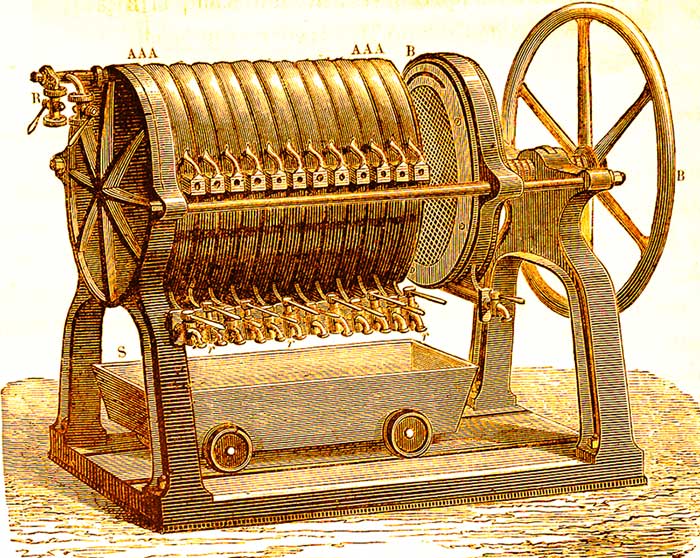

دستگاه فیلترپرس یکی از تجهیزات قدیمی و مؤثر در زمینه فیلتراسیون و جداسازی ذرات از مایعات است. تاریخچه فیلترپرس به دههها گذشته بازمیگردد:

قرن 19: ابتدای استفاده از فیلترپرسها به قرن 19 بازمیگردد. ابتدا از فیلترپرسهای دستی و کوچک برای تصفیه مواد مختلف استفاده میشد. این دستگاهها اغلب از موادی مانند پارچه یا کاغذ به عنوان ماده فیلتری استفاده میکردند.

قرن 20: در طول قرن 20، با پیشرفت فناوری و صنایع مختلف، فیلترپرسها به شکلها و اندازههای مختلفی طراحی شدند. از مواد مختلفی نظیر فلزات، پلیمرها و سرامیکها به عنوان ماده فیلتری استفاده شد.

صنعت شیمیایی و نفت: در دهههای اخیر، با گسترش صنعت شیمیایی و نفت، نیاز به فیلترپرسها برای تصفیه مایعات و گازها افزایش یافت. این دستگاهها به صورت خودکار و با عملکرد بهینهتر طراحی شدند.

تکنولوژی پیشرفته: از اواخر قرن 20 و وارد شدن به قرن 21، با پیشرفت تکنولوژی، فیلترپرسها به شکلها و اندازههایی با دقت بالا و قابلیت اتوماسیون زیاد طراحی میشوند. از موادی مانند ممبرانهای نانو، فیبرهای سلولزی، و مواد پیشرفته دیگر به عنوان ماده فیلتری استفاده میشود.

استفاده از فیلترپرسها در انواع مختلف صنایع نشانگر است که این دستگاه یک نقل قول ثابت و اساسی در جلوگیری از ورود ذرات جامد به مایعات و گازها و در نتیجه به بهبود کیفیت مواد و فرآوردهها کمک میکند

صنعت شیمیایی: برای تصفیه مواد شیمیایی، جداسازی ذرات جامد از محلولها، و پالایش مواد اولیه یا محصولات نهایی.

صنایع داروسازی: در تولید داروها و محصولات دارویی برای جداسازی و تصفیه مواد مورد نیاز.

صنعت غذایی: برای تصفیه مواد خام در تولید محصولات غذایی و نیز در پروسههای تصفیه مایعات غذایی.

صنایع نفت و گاز : برای تصفیه نفت خام و گاز طبیعی، جلوگیری از ورود ذرات جامد به سیستمهای لولهکشی.

صنعت آب و فاضلاب: در تصفیه آب و پساب به منظور حذف ذرات و آلودگیها.

صنعت معدن: برای جداسازی جسمهای جامد از مواد خاکی یا مواد استخراج شده.

تولید مواد الکترونیکی: در صنعت الکترونیک برای تصفیه مواد و جلوگیری از ورود ذرات جامد به دستگاهها و تجهیزات.

صنعت کاغذ: در فرآیندهای تولید کاغذ برای تصفیه سلولز و دیگر مواد.

دستگاه فیلترپرس به عنوان یک وسیله مؤثر در تصفیه و پالایش مختلف مواد مایع و گاز در صنایع مختلف به کار میرود و نقش مهمی در بهبود کیفیت محصولات و حفاظت از تجهیزات صنعتی ایفا میکند.

1- صنایع شیمیایی

فیلترپرس ها در سراسر جهان در صنایع شیمیایی بیشترین تقاضا را دارند.

ما قدرت و تجربه خود را با تجربیات 130 ساله صنعت شیمی برای تولید سیستم

های مقرون به صرفه و کارا ترکیب کرده ایم.

و توانسته ایم آنها را در اندازه ها و شکل های مختلف تولید کنیم که همگی از مواد خام درجه اول هستند.

کارایی فیلترهای ما همگی توسط مشتریان مورد تایید قرار گرفته .

ضمن کیفیت ،قیمت محصولات این شرکت در مقایسه با رقبا در سطحی پایین تری قرار دارد.

کاربرد فیلترپرس ها در صنایع شیمیایی به قرار زیر است:

رنگ ها، آفت کش ها، اسید سیلیس، گلیسیرین، کربن سفید ، کربنات سدیم،

مواد افزودنی، مواد شیمیایی ،پرکننده های شیمیایی، رنگدانه، اکسید آلومینیوم، منگنز،

نوشابه های گاز دار، کربنات سدیم، نمک قلیایی ،صابون، گرافیت ، پودر فسفر ،سدیم،

کلرید پتاسیم، سولفات پتاسیم، سولفات آهن، هیدروکسید آهن،

عوامل تصفیه آب (سولفات آلومینیوم، کلرید، کلرید آلومینیوم ) و غیره، فیلتر پرس

وسیله فیلتراسیون ایده آل تمام این موارد است .

2- صنایع غذایی

این شرکت مشتریان خود را در زمینه غذایی و آشامیدنی به فیلترهایی با کارکرد پاک مجهز کرده است.

و توانسته پیشتازی خود را در زمینه تولید و صادرات فیلتر پرس برای صنایع غذایی و نوشیدنی نیز حفظ کند.

محصولات ما از مواد درجه یک و از بهترین فولاد های بازار ساخته شده برای براوردن

نیاز مشتریان این فیلترها در اندازه های گوناگون تولید میشوند.کاربرد فیلترپرس ها در صنایع غذایی به قرار زیر است:

مخمرها، تولیدات آب میوه ،شربت ذرت،روغن خوراکی، روغن نباتی، سس سویا،

تولیدات شکر، نوشابه های غیر الکلی، اسید سیتریک، پروتئین های گیاهی،

شیرین کننده ها، گلوکز، ، نشاسته، آرد برنج، آدامس، ادویه جات ،ترشی جات، کره، مایع دهان شو و…

4- تصفیه و بازیافت آب

از کاربرد های فیلترپرس میتوان به سیستم های تصفیه آب و فاضلاب در سراسر جهان جزو سیستم هایی با تقاضای بالا هستند نیز اشاره کرد.

این شرکت به حصول اطمینان از یک محیط زیست سالم که همه ما در مقابل آن مسولیم کمک کرده است.

کاربرد آن در بازیافت آب شامل: آب مواد شیمیایی ،زباله، فاضلاب خانگی و صنعتی،

فاضلاب کارخانجات تولید فلز، فاضلاب چرم، گل و لای ها، سنگ گچ، بازیافت اسید زباله ،

فاضلاب بیولوژیکی، فاضلاب ذوب ، فاضلاب چاپ و رنگرزی ،

فاضلاب دارویی، فاضلاب سایر ذرات محیط زیست و…

5- صنایع داروسازی

آنزیم ها، اسیدهای آمینه، آنتی بیوتیک ها، داروهای پزشکی، محصولات خونی، فسفر آلی،و…

8- صنعت خودرو

یکی دیگر از کاربرد های فیلترپرس در صنعت خودرو سازی میباشد .

6- صنعت متالورژی

طلا، پلاتین، اورانیوم، کبالت، نیکل، روی، منگنز، مس، سنگ آهن و …

7- صنعت پتروشیمی

نفت سفید، روغن کنجد، روغن روشنایی،گلیسیرین، روغن مکانیکی، روغن نباتی و …

اجزاء دستگاه فیلترپرس عبارتند از:

دستگاه فیلترپرس ، اغلب از اجزای مختلفی تشکیل شده است که هرکدام نقش مهمی در عملکرد کل دستگاه دارند. برخی از اجزا و اصطلاحات معمولاً در دستگاه فیلترپرس عبارتند از:

صفحه فیلتر : صفحه یا ممبران فیلتر به عنوان بخش اصلی فیلترپرس عمل میکند و مواد جامد را از مایع یا گاز جدا میکند.

دیافراگم یا بستر فیلتر: برخی از فیلترپرسها از دیافراگم یا بستر فیلتر جهت پشتیبانی و نگهداری ممبرانها یا صفحات فیلتر استفاده میکنند.

پمپ: پمپ مسئول اعمال فشار وارده بر مایع به سمت ممبران یا صفحات فیلتری است.

محفظه مایع: محفظهای که مایع وارد آن میشود و در آن فرآیند فیلتراسیون انجام میشود.

تخلخلسازها: برخی از دستگاهها دارای تخلخلسازها هستند که برای ایجاد فضای مناسب برای عبور مایع از ممبران یا صفحات فیلتری به کار میروند.

سیستم کنترل: سیستم کنترل میتواند شامل سوئیچها، صفحههای نمایش، و سایر تجهیزات کنترلی باشد که عملیات دستگاه را نظارت کنند.

صفحات فشردهساز (پلاتنها): در فیلترپرسهای فشرده، برای اعمال فشار به ممبران یا صفحات فیلتری از پلاتنها یا صفحات فشردهساز استفاده میشود.

منبع تغذیه: در برخی موارد، دستگاهها به منبع تغذیه (برق یا انرژی مکانیکی) نیاز دارند.

هر کدام از این اجزا نقش خود را در فرآیند فیلتراسیون ایفا کرده و با هم تعامل دارند تا جداسازی جسمهای جامد از مایعات یا گازها انجام شود.

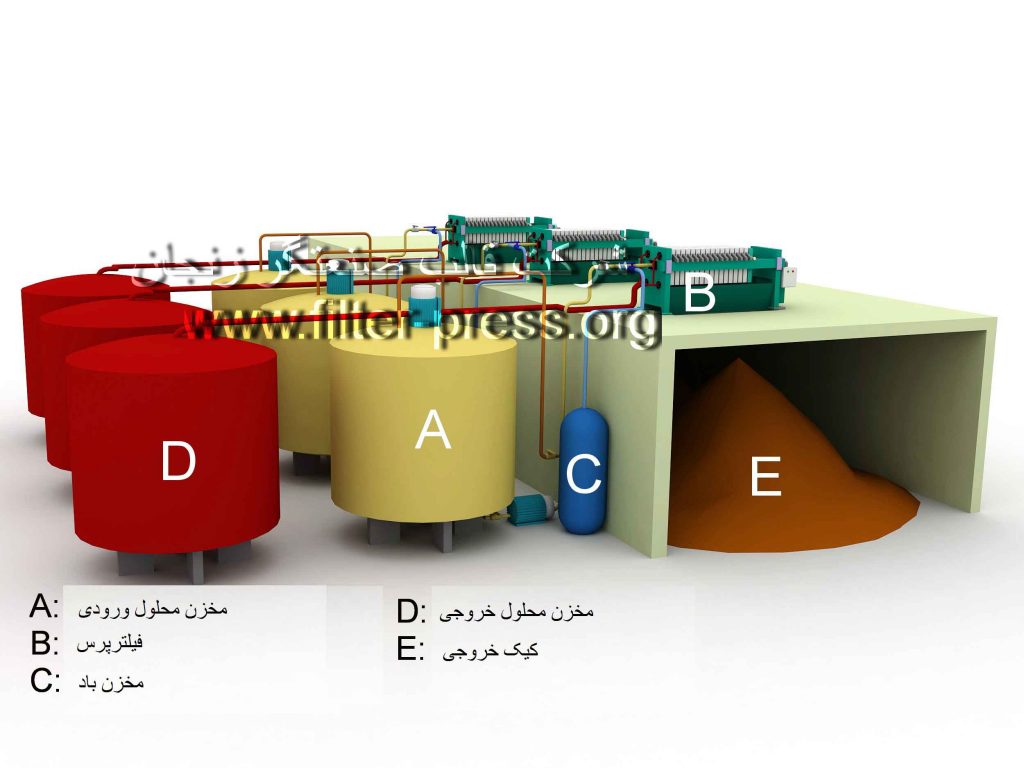

طرز کار دستگاه فیلترپرس

همانطوری که در شکل مقابل مشخص است، محلول مورد نظر که در مخزن A نگهداری میشود، توسط پمپ به داخل فیلترپرس منتقل میشود. زمان پر شدن دوغاب باید به منظور جلوگیری از تشکیل کیک در خانه های اول قبل از پر کردن آخرین خانه به سرعت انجام گیرد. وقتی خانه های فیلتر در حال پر شدن هستند، فشار درون سیستم برای تشکیل لجن افزایش می یابد.

سپس، مایع فیلتر شده از طریق پارچه فیلتر با افزودن جریان هوای فشرده یا آب (استفاده از آب تحت فشار نیاز به زمان بیشتری برای عبور از خانه های فیلتر در مقایسه با هوای فشرده دارد.، با این حال این روش به لحاظ هزینه مقرون به صرفه تر است)به بیرون هدایت میشود. ( لوله قرمز) محلول صاف شده که از طریق پارچه فیلتر عبور می کند از طریق لوله های جمع آوری جمع و در مخزن فیلتر ذخیره میشود (مخزن D).

اما کیک فیلتر (مواد جامد ) در قاب ها باقی می مانند . در این مرحله بازوی هیدرولیکی فیلترپرس به عقب حرکت کرده و صفحات فیلترپرس میتوانند از همدیگر چه به صورت دستی یا اوتوماتیک (بر حسب نیاز شما) جدا شوند.با جدا شدن صفحات از یکدیگر کیک تشکیل شده از صفحه فیلترپرس جدا شده و به پایین سقوط میکند. در شکل، قسمت E محل انباشت کیک می باشد.

زمان فیلتراسیون

زمان فیلتراسیون به چند مورد بستگی دارد:

ضخامت کیک

غلظت دوغاب

مقاومت خاص

ضریب تراکم پذیری

راندمان

فیلتر های صفحه ای میتوانند تا ۹۹٪ مواد جامد را بازیابی کرده و رطوبت باقی مانده در کیک معمولا در محدوده ۱۵٪ تا ۲۰٪ است.

چرخه زمانی

میزان فیلتراسیون انبوه را می توان با تولید کیک نازک به دست آورد . فیلتر پرس های معمولی بصورت دسته ای عمل میکنند و در هر سری فیلتر روند فیلتراسیون باید متوقف شود تا کیک تخلیه شود.، در نتیجه این عملیات وقت گیر است. در عمل، حداکثر میزان فیلتراسیون زمانی بدست می آید که زمان تخلیه کیک کمتر از زمان فیلتراسیون باشد تا مقاومت پارچه بالا رود.

خواص کیک فیلتر بر میزان فیلتراسیون تاثیر میگذارد و بهتر است اندازه ذرات کیک بزرگ باشد تا باعث گرفته شدن منافذ پارچه نگردد. میزان جریان مایع از فیلتر متناسب با اختلاف فشار است. یعنی همچنان که لایه های کیک در حال شکل گیری است، فشار اعمال شده به سیستم بیشتر و میزان جریان آب تصفیه شده کاهش می یابد. برای تعیین رطوبت میتوان نمونه های کیک را از مکان های مختلف گرفت و وزن کرد .

معمولا چرخه زمانی فیلتراسیون بطور خلاصه به این صورت است : باز و بست ۴ دقیقه، فیلتراسیون ۴ دقیقه، دمیدن جریان هوا ۲ دقیقه ، تخلیه کمتر از ۱ دقیقه، شستشوی پارچه ۱ دقیقه.

شستشو

شستشوی پارچه میتواند در پایان هر چرخه یا بعد از چند چرخه انجام شود.

دو روش شستشو که در حال حاضر بکار برده میشود وجود دارد. “شستشو ی ساده” و “شستشوی کامل” . در شستشوی ساده، مایع شوینده از طریق همان کانال که دوغاب عبور کرده با سرعت بالا عبور داده میشود و باعث فرسایش کیک ته نشین شده در نزدیکی نقطه ورود میشود. بنابراین کانال ها بزرگ شده و در نتیجه تمیز کردن آن آسانتر میشود.

روش بهتر شستشوی کامل است که در آن مایع شستشو از طریق کانال های مختلف در پشت پارچه فیلتر به نام صفحات شستشو عبور داده میشود. جریان مایع از تمام ضخامت کیک ، ابتدا در جهت مخالف و سپس با همان جهت محلول صاف شده جریان می یابد.مایع شستشو معمولا از طریق همان کانال محلول صاف شده تخلیه میشود. پس از شستشو، کیک را می توان به راحتی با اعمال هوای فشرده پاک کرد.

سینی

این سینی ها در اندازه های مختلف تولید میشوند و همگی دارای ساختمانی محکم و ابعاد یکسان میباشند. و میتوانند اتوماتیک یا دستی باشند.

امروزه فیلتر پرس به طور گسترده ای در بسیاری از صنایع استفاده می شود، بنابر این نوع زباله تولیدی آنها هم متفاوت است . زباله های خطرناک مانند مواد شیمیایی سمی در صنایع رنگ، و… ممکن است در کیک های زاید جمع شوند. از این رو نوع رفتار با این زباله ها می تواند متفاوت باشد.

برای جلوگیری از خطرات بهداشتی برای مردم محلی و کارگران که در برخورد با زباله ها هستند و همچنین جلوگیری از اثرات منفی به اکوسیستم .قبل از تخلیه زباله به محیط زیست، باید گند زدایی شوند.

فیلترپرس

های تولیدی این شرکت به نحوی طراحی شده اند که باعث کاهش هزینه های نگهداری می شوند.

این شرکت آمادگی تولید فیلترپرس های خاص شما را دارد. قسمت های فروش و مهندسی

این شرکت بصورت هماهنگ با یکدیگر در حال فعالیت بوده که باعث شده

برای برطرف کردن نیازهای خاص مشتران بهترین راه حل انتخاب شود .

برای صرفه جویی در هزینه ها در فیلتراسیون امروز نیاز به دستگاه های کمتر

اما با راندمان بالا و بدون دخالت نیروی انسانی و هزینه نگهداری پایین وجود دارد.

قیمت فیلتر پرس قالب صنعتگر

جهت استعلام قیمت فیلترپرس می توانید با کارشناسان و متخصصین فروش قالب صنعتگر

ارتباط برقرار کرده و از مشاوره رایگان آنها بهره بگیرید تا بهترین نتیجه ی ممکن را در انتخاب

محصول کسب کنید.

تعیین قیمت فیلترپرس به عوامل زیادی بستگی دارد.

از جمله ابعاد صفحات ، تعداد صفحات ، دستی یا هیدرولیک، وجود ربات فیلترپرس (سیستم رباتیک) ،

ظرفیت ورودی ، نوع جک دستگاه و سیستم کنترل کننده ، وجود یا عدم وجود سینی چکه گیر ،

و جنس پارچه های فیلترپرس و … .

صفحات فیلترپرس

جنس صفحات فیلترپرس از نوع پلی پروپیلن ( پ پ ) ، چدنی ، الومینیومی میباشد که بهترین نوع

صفحه برای فیلتراسیون ، جنس پ پ میباشد .

ولی طبق نیاز مشتریان و صنایع مختلف که تغییر شرایط کاری را به دنبال دارد ، از جنس چدن نیز در صفحات فیلترپرس میتوان استفاده کرد . به طور مثال در صنایع غذایی گروه روغن ، دمای کاری بسیار بالا میباشد و نمیتوان از پ پ استفاده کرد، بنابر این برای فیلترپرس از صفحات با جنس چدن استفاده میشود .

صفحات فیلترپرس در ابعاد 20*20 – 40*40 – 60*60 – 80*80 – 100*100 – 120*120 – 150*150 قابل تولید میباشند . ( ابعاد به سانتی متر میباشند )

قاب و صفحه :

در شرایطی که دوغاب مد نظر دانه درشت باشد از قاب و صفحه برای فیلتراسیون استفاده میشود. همینطور در دمای بالا از قاب و صفحه برای فیلتراسیون استفاده میشود .

صفحه فیلترپرس با توجه به نوع محلول مورد تصفيه و کاربرد آن ،از مواد مختلف شامل :

چدن،آلومینیم،استنلس استيل ، پلي پروپيلن (تا محدوده دمایی ۱۱۰ درجه سانتیگراد) و …ساخته مي شود.

امروزه، صفحه فیلترپرس از پلیمر یا فولاد پوشش داده شده یا از پلیمر ساخته میشود.

تا سطح زهکشی خوبی را برای پارچه فراهم کنند. اندازه صفحه از ۲۰ سانتی متر در ۲۰ سانتی متر تا ۱.۵ متر در ۱.۵متر و ضخامت قاب ها از ۰.۳ سانتی متر تا ۲۰ سانتی متر متغیر است.

صفحات فیلترپرس مختلفی که در این شرکت تولید میشود عبارتند از:

صفحات ممبران

صفحات چمبر

قاب و صفحه

سایز بندی : ۲۰*۲۰ – ۴۰*۴۰ – ۶۰*۶۰ – ۸۰*۸۰ – ۱۰۰*۱۰۰ – ۱۲۰*۱۲۰ – ۱۵۰*۱۵۰

جنس : چدن – پلی پروپیلن – الیاف شیشه

مکانیزم عملکرد فیلتر پرس ها

برای بیان یک خلاصه عملکرد از طرز کار این سیستم میتوان آن را به چهار مرحله زیر تقسیم کرد.

صفحات فیلترپرس توسط جک هیدرولیک تحت فشار قرار داده میشوند.

پساب که حاوی ذرات معلق میباشد با فشار وارد صفحات میشود و ذرات معلق موجود در آن از صفحات جدا میشود. سپس مایع باقی مانده که ذرات معلق از آن گرفته شده است به بیرون هدایت میشود.

پس تشکیل شدن کیک ورود سیال قطع میشود. سپس صفحات به وسیله جک هیدرولیک باز میشوند و مواد جامد تخلیه میشود.

در آخرین مرحله صفحات مجددا توسط جک هیدرولیک بسته میشود و سیکل بعدی تکرار شده و ادامه میابد.

پمپ هایی که در فیلترپرس استفاده میشوند :

پمپ دیافراگمی

پمپ پروانه ای

پمپ فشار بالای وارمن

پمپ آهنگری

پمپ های سانتریفیوژ

پمپ های دنده ای

منو پمپ

مراحل ساخت دستگاه فيلترپرس

مراحل زير شرح مختصری از طراحي و ساخت یک دستگاه فيلترپرس مي باشد:

طراحي نقشه های فیلترپرس ، تهيه و آماده سازي قطعات فولادي و ريخته شده جهت ساخت بدنه و شاسی

برش كاري قطعات فولادي شامل بازوهاي دستگاه فيلترپرس

ماشين كاري قطعات فولادی و بازویی ها

جوشکاری ومونتاژ بازویی ها و صفحات ابتدايي و انتهايي دستگاه فيلترپرس

سنگ كاري قطعات ريخته گري شده

كنترل كيفيت قطعات ریخته گری شده و کیفیت جوشکاری اعمال شده از نظر مقاومت

ساخت مجموعه يونيت هيدروليك و بستن شیرها و شلنگ های مربوطه

نصب یونيت هيدروليك بر روي شاسي

تزریق پلی پروپیلن و تحت پرس قرار دادن ان ها جهت ساخت صفحات

كف تراشي صفحات و قاب ها

سوراخ كاري جهت خروج آب تصفیه شده و نصب دسته بر روي صفحات و قاب ها

مونتاژ صفحات بر روي شاسي

روشن نمودن سيستم هيدروليك و تست قسمت هاي مختلف

دمونتاژ صفحات و يونيت هيدروليك

مونتاژ مجدد و تست نهايي

آب بندی جک و صفحات

محاسبات فیلترپرس

همانطور که در ابتدا ذکر شد فیلتر پرس دستگاهی است که برای جدا سازی دو فاز مایع و جامد از یک محلول سوسپانسون استفاده میشود. در صنایع به علل مختلف نیاز است فاز جامد یه به اصلاح کیک تشکیل شده بعد از رد شدن از دستگاه فیلترپرس از محلول جدا شود. بسته به نوع صنعت، جنس، چگالی، غلظت، دما، دبی و محلول ورودی، نیاز به انجام طراحی برای انتخاب اجزای مناسب دستگاه و ظرفیت آن می باشد.

بنابراین نیاز است در هنگام خرید فیلترپرس و مشاوره با کارشناسان مربوطه، اطلاعات دقیق از موارد ذکر شده در اختیار طراح قرار دهید. این کار باعث میشود بررسی و محاسبات، ظرفیت فیلترپرس (تعداد و ابعاد صفحات)، نوع پمپ مورد نیاز ( بسته به دما، ویسکوزیته، PH سیال و ….)، دبی پمپ (وابسته به دبی مطلوب فیلتریت، دبی جریان برگشتی و سطح فیلتراسیون)، نوع صفحات و جنس پارچه (نوع سیال و میزان رطوبت کیک های خروجی) و … با بهترین طراحی و بالاترین بازده صورت گیرد.

دستگاه فیلترپرس

لجن را به صورت یک کیک خشک و چگالی که وابسته به فشار تراکم و ویژگی های خاص هر لجن دارد، فشرده میکند. جدول زیر میانگین وزن خشک سه لجن معمولی را نشان می دهد.

برای محاسبه اندازه فیلترپرس خود از معادله زیر استفاده کنید. ابتدا مقدار لجن مورد پردازش در هر چرخه را تعیین کنید. (در صورت استفاده از صفحات ممبرانی ، حداقل 8 ساعت در هر چرخه توصیه

می شود ، چرخه فشار 75 تا 80٪ کاهش می یابد). سپس مقدار مواد جامد را درج کنید

(ppm باید تقسیم بر 1.000،000 یا درصد تقسیم بر 100 تقسیم شود). وزن در هر گالن مایع بر حسب پوند و وزن خشک ، پوند مکعب (از جدول). معادله را برای محاسبه ظرفیت فیلترپرس تکمیل کنید. زمان چرخه به هر دو ویژگی لجن آبگیری و محتوای جامد بستگی دارد.

جهت سایزینگ فیلترپرس با مهندسین و متخصصین شرکت قالب صنعتگر تماس حاصل فرمایید.

انواع فیلتر پرس از لحاظ نحوه خروج محلول از دستگاه :

فیلترپرس ها از لحاظ خروج محلول به 3 نوع

فیلترپرس مدار باز

فیلترپرس مدار بسته

فیلترپرس مدار بسته با قابلیت مدار باز تقسیم میشوند

فیلترپرس مدار بسته

در این فیلترپرس ها محلول پس از جدا شدن از جامد ( فیلتر شدن) بدون تماس با هوا ( محیط خارج) از درون لوله ها به مخزن مورد نظر انتقال داده میشود. ( محلول با هوا واکنش نداده و اکسیده نمی شود)

صفحات این فیلتر ها نیز مانند صفحات مدار باز دارای یک سوراخ بزرگ شارژ در وسط و کنار می باشند و دارای یک و دو ویا چهار سوراخ نسبتا کوچک تر در کنار ها برای تخلیه محلول تصفیه شده که این سوراخ های کناری پشت سر هم قرار گرفته وتشکیل لوله خروج محلول تصفیه شده را می دهند.در این صفحات محلول در یک سیستم مدار بسته جریان دارد و محلول تصفیه شده با محیط بیرون تماس آزاد ندارد . این صفحات برای مواد غذایی و دارویی و مواردی که از محلول تصفیه شده بعنوان محصول استفاده میشود بسیار مناسب است.(مثلا برای تصفیه روغن)

فیلترپرس مدار باز

محلول پس از جدا شدن از جامد ( فیلتر شدن) از شیر های تعبیه شده در قسمت پایین صفحات فیلترپرس ( پلیت ها) بیرون می ریزد و قابل رویت است.

این فیلترپرس ها برای تولیداتی که بیشتر کیک مورد استفاده واقع می شود، مصرف می گردد.

وهمچنین برای جاهای که آلودگی بهداشتی محلول تصفیه شده خیلی مهم نباشد.

(مثلا برای تصفیه روغن و امثال آن پیشنهاد نمیشود،چون به دلیل دمای بالای محلول و

تماس با اکسیژن رنگ روغن تصفیه شده عوض میشود)

در صفحات این فیلترها محلول تصفیه شونده از طریق یک سوراخ بزرگ که

در وسط و یا کمی بالاتر از وسط ویا در قسمت فوقانی صفحات ایجاد شده وارد

صفحه شده وکیک محلول روی پارچه قرار می گیرد و محلول تصفیه شده از طریق یک ویا دو سوراخ که در پاین ترین قسمت صفحه و در کناره های آن قرار دارد خارج می شود

مدار بسته با قابلیت مدار باز

در مدار بسته با قابلیت مدار باز ، هم روی صفحات سوراخ تعبیه میشود و هم در طرف ورودی دستگاه و میتوان با باز و بسته کردن شیرهای تعبیه شده روی صفحات فیلترپرس از هر دو خاصیت مدار باز و مدار بسته بهره گرفت .

سیستم مدار بسته با قابلیت مدار باز برای تمامی ابعاد فیلترپرس قابل طراحی میباشد طبق نیاز مشتریان گرامی ، قالب صنعتگر زنجان توانایی طراحی هر 3 مورد فیلترپرس را داراست

مدت گارانتی دستگاه های فیلتر پرس شرکت صنعتگر چقدر است و شامل چه مواردی میباشد؟

مدت گارانتی فیلترپرس ها 1 سال است و شامل سیستم برق و هیدرولیک دستگاه فیلترپرس میباشد.

چه تعداد صفحات فیلترپرس روی فیلتر پرس با ابعاد مختلف نصب میشود؟

- فیلتر پرس40cm*40cm (ابعاد صفحه فیلتر پرس) 25-35 عدد

- فیلتر پرس60cm*60cm (ابعاد صفحه فیلتر پرس) 30 – 45 عدد

- فیلتر پرس80cm*80cm (ابعاد صفحه فیلتر پرس) 50 – 75 عدد

- فیلتر پرس 100cm*100cm(ابعاد صفحه فیلتر پرس) 50 – 75 عدد

- فیلتر پرس 120cm*120cm (ابعاد صفحه فیلتر پرس) 70 – 90 عدد

- فیلتر پرس 150cm*150cm (ابعاد صفحه فیلتر پرس) 90 – 100 عدد

وزن کلی فیلترپرس های صنعتگر قبل از تغذیه محلول و با صفحات فیلتر پرس به تعداد معمول چقدر است؟

- فیلتر پرس 40cm*40cm (ابعاد صفحه فیلتر پرس) 500-1500 کیلو

- فیلتر پرس60cm*60cm (ابعاد صفحه فیلتر پرس) 500-1500 کیلو

- فیلتر پرس80cm*80cm (ابعاد صفحه فیلتر پرس) 4000-6000 کیلو

- فیلتر پرس100cm*100cm (ابعاد صفحه فیلتر پرس) 5000-7000 کیلو

- فیلتر پرس 120cm*120cm (ابعاد صفحه فیلتر پرس) 17000 کیلو

- فیلتر پرس 150cm*150cm (ابعاد صفحه فیلتر پرس) 27000 کیلو

حجم کیک گیری صفحات فیلتر پرس در اندازه های مختلف چقدر است؟

- فیلترپرس40*40 (ابعاد صفحه فیلترپرس) 3 لیتر

- فیلتر پرس60cm*60cm (ابعاد صفحه فیلتر پرس) 8 لیتر

- فیلترپرس80cm*80cm (ابعاد صفحه فیلتر پرس) 16 لیتر

- فیلترپرس100cm*100cm (ابعاد صفحه فیلتر پرس) 27 لیتر

- فیلترپرس120cm*120cm (ابعاد صفحه فیلتر پرس) 40 لیتر

- فیلتر پرس150cm*150cm (ابعاد صفحه فیلتر پرس) 64 لیتر

***حجم کیک گیری کل فیلترپرس = حجم کیک گیری صفحه فیلترپرس مورد نظر* 1 – تعداد صفحات فیلترپرس“مثلا” حجم کیک گیری دستگاه فیلترپرس 40*40 با 30عدد صفحه فیلترپرس 87لیتر است :

87 = 3لیتر* 29 29 = 1- 30

مدت زمان تقریبی ساخت دستگاه فیلتر پرس شرکت صنعتگر زنجان پس از سفارش و عقد قرارداد چقدر است؟

15 روز تا 2 ماه بسته نوع و اندازه فیلتر پرس سفارش داده شده.

جمع بندی :

فیلتر پرس filterpress دستگاهی است که جامد را از مایع جدا میکند . در محلول هایی که به ان ها امولسیون گفته میشود ، مواد جامد از مایع به وسیله فیلترپرس تصفیه شده و مواد جامد به صورت کیک از مایع جدا میشود .

از کاربردهای فیلتر پرس میتوان موارد زیر را نام برد:

صنایع نفت ، گاز و پتروشیمی

صنایع معدنی نظیر خطوط روی ، مس ، نقره و…

غذایی شامل : قند ، شکر ، شکلات ، روغین های گیاهی و روغن زیتون و …

دارویی

شیمیایی

کاشی و سرامیک

رنگرزی

سنگبری

صنایع ابکاری فلزات سنگین

ماسه شویی